Power Supply Unit Dell DPS 600FB

Ricapitoliamo

Dopo la dismissione di un grosso server Dell, ne avevo recuperato i due grandi alimentatori estraibili ed ho trovato in Internet la soluzione per modificare gli alimentatori in modo da portare l'uscita dalle consuete 12 Volt ad una tensione maggiore, più vicina alle necessità delle nostre radio.

Con il primo dei due, realizzai un robusto alimentatore da oltre 30 ampere a 13,5 volts, usando come sistema di raffreddamento le sue due ventole, temporizzandole con un termostato, il cui sensore era all'interno dell'alimentatore, solidale alle alette di raffreddamento...

Nonostante questo accorgimento, una volta che la temperatura interna raggiungeva quella impostata, le ventole partivano facendo lo stesso rumore di un DC-9 sulla pista di decollo ed un vento da spettinare i capelli... Pertanto, non usando più questo alimentatore, potente ma fracassone, decisi di venderlo ricavandoci una cifra davvero irrisoria.

Ricominciamo...

Pentito della vendita, ho deciso di tornare al lavoro e di trasformare in un alimentatore di stazione il secondo dei due alimentatori Dell DPS-600FB, che, pur essendo switching, erano così ben costruiti da essere estremamente silenziosi dal punto di vista elettrico. Ma, prima di tornare al lavoro, dovevo trovare una soluzione per le rumorose ventole.

Ho deciso di fare un post su Facebook, su due gruppi di radioamatori italiani e stranieri, chiedendo informazioni... Beh, l'interesse nel mio post non è mancato. Tra tutti, un collega, ingegnere informatico, mi ha confessato che da anni ne usava uno senza ventole: le protezioni interne erano sufficienti per garantirne la sicurezza. Un altro mi ha consigliato di collegare le ventole in serie, in modo da rallentarne la velocità e, altri colleghi, di usare un riduttore di tensione per rallentarle.

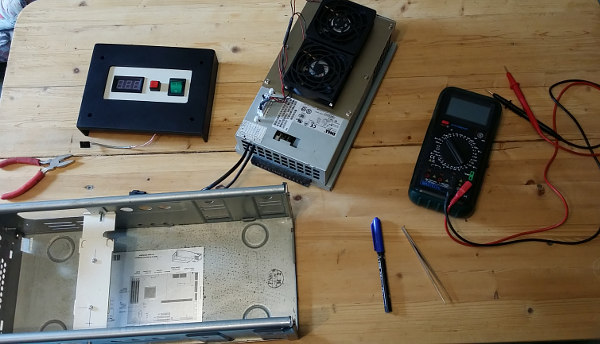

Ma in tanti, garantivano sulla robustezza dell'alimentatore, costruzione pesante e fatta per lavorare in continuo. Pertanto, ho deciso di procedere alla costruzione del nuovo alimentatore, adattando un vecchio chassis di PC alle dimensioni dell'alimentatore.

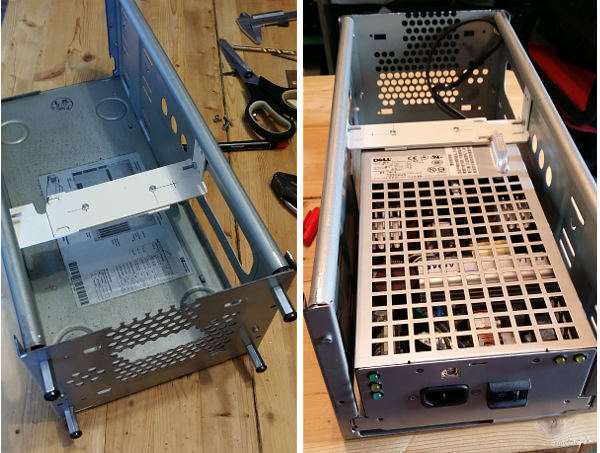

Ho, quindi, demolito un vecchio HP basato su una antica main board dotata di Pentium 200 Mhz proveniente da materiale informatico della prima metà degli anni 90, donatomi da un amico e depositata nel mio garage in attesa di riutilizzo. Tra l'altro le sue dimensioni erano ben compatibili con l'alimentatore.

Ho eliminato i rivetti che univano le varie parti ed ho segato via la parte eccedente, riassemblando i vari pezzi e realizzando le "slitte" necessarie a far scorrere ed incastrare all'interno il Dell DPS-600FB, lasciando una altezza sufficiente per due piccole ventole da PC e un vano per convogliare l'aria di raffreddamento.

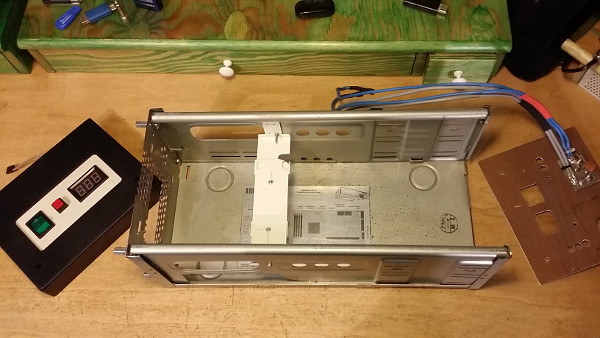

Realizzato il nuovo chassis, ho modificato l'alimentatore, eliminando le ventole e sostituendole con due piccole ventole recuperate da due vecchi alimentatori per PC; le ventole sono a 12 volt ed alimentate a 13,5 girano molto più velocemente: questo, oltre a produrre maggior rumore, ne riduce la vita utile. Ho quindi provveduto a calcolare ed a collegare in serie alle due ventole in parallelo una resistenza per ridurre la tensione di alimentazione a 11 volt; la resistenza è tra 8 e 10 Ohm e, riducendo la tensione, porta le ventole a ruotare in maniera molto silenziosa. Un pannellino di alluminio fissa le ventole alla parte superiore del Power Supply Unit occludendo gli altri fori che avrebbero provocato un errato flusso d'aria all'interno.

Alcune piccole modifiche

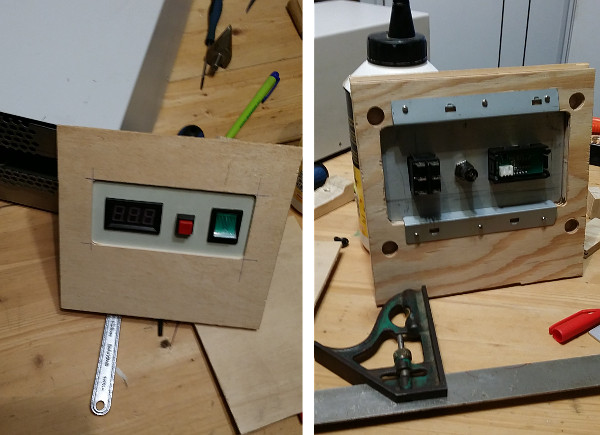

Altra modifica importante del Dell DPS-600FB è stato staccare la borchia di alimentazione "tipo americano" dal circuito stampato, aggiungere un cavo di collegamento con l'esterno ed inserire qui un interruttore per staccare completamente l'alimentazione, in quanto questi alimentatori prevedono una accensione mediante il sistema informatico cui sono collegati.

In questo modo, con un interruttore posto tra il filtro di alimentazione e la scheda principale, si spegne definitivamente tutto; ho comunque conservato un interruttore per il soft start: è utile per accendere l'unità in presenza di grossi assorbimenti che potrebbero mandarla in protezione. Pertanto, il mio nuovo alimentatore ha un comando di accensione principale ed un pulsante rosso per l'avvio del sistema dopo che si è dato corrente.

Restava, adesso, un solo problema: il frontale posteriore e quello anteriore.

Mentre per il frontale posteriore ho proceduto a realizzare un duplicato di maggiori dimensioni in alluminio del pannello originale, tanto grande da avere anche il foro dello sfiato d'aria ed i fori per i morsetti per i 13,5 volt, il frontale anteriore doveva essere esteticamente adeguato... E come farlo?

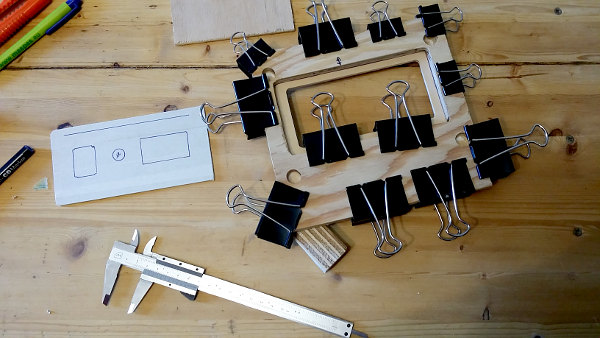

Il pannello frontale

In effetti, il vecchio chassis del PC, prevedeva l'uso di un frontale in plastica che si integrava nel profilo di metallo. Riducendone le dimensioni a meno di un terzo, il frontalino di plastica non era più utilizzabile e diventava necessario realizzarne uno nuovo che si inserisse nella parte davanti, nascondendo le imperfezioni del taglio. Ho, quindi, optato per un frontalino in legno che integra, al suo interno, un pannellino in alluminio, che ho usato per innestare i pulsanti di accensione ed il voltmetro digitale. Per la realizzazione ho scelto un pezzo spesso un centimetro di multistrato marino ed un sottile compensato di pioppo per la parte a vista ed i bordi. Entrambi i pannelli sono stati lavorati con il pantografo per avere due aperture che, mediante una battuta, permettessero di ancorare il pannello degli strumenti. Diciamo che questa è stata la parte più impegnativa.

Per il fissaggio del pannello di alluminio alla sua sede di legno ho usato della lamiera ad L recuperata da un monitor per PC passato a miglior vita, ancorandola con delle piccole viti autofilettanti alla parte interna del frontale.

In conclusione

A lavoro finito dispongo di un silenziosissimo alimentatore da oltre 30 Ampere realizzato con materiale di recupero, eccezion fatta per interruttori, morsetti e strumento per i quali non avrò speso più di 10 euro.

Miglioramenti al filtraggio in uscita

Nonostante il lavoro fosse venuto bene, ho avuto modo di notare che, accendendo il nuovo alimentatore di stazione, in 27 e 28 Mhz si aveva un sensibile aumento del fruscìo.

Niente di particolarmente esagerato ma, comunque, fastidioso, tanto da inficiare la corretta ricezione dei segnali particolarmente bassi...

Ho modificato il filtro in uscita, costituito da un singolo condensatore ceramico da 100 nF posto tra il postitivo ed il negativo (vedesi la foto poco più in alto a sinistra); al posto di un singolo condensatore, ho messo due coppie di condensatori da 100 nF 50 volt, ceramici a disco: una coppia tra positivo e negativo ed una tra negativo e chassis in metallo.

La cura ha perfettamente funzionato: ora il fruscìo è sparito del tutto ed ora l'alimentatore fa bella mostra di sé tra i vari apparati della stazione, alimentando una radio per la Ventisette ed un lineare a transistor da 200 watts ![]()